Memosens 2.0: huippuunsa hiottu anturiteknologia

Helpota elämää ja lisää prosessiturvallisuutta sekä liitettävyyttä digitaalisella Memosens 2.0 -teknologialla

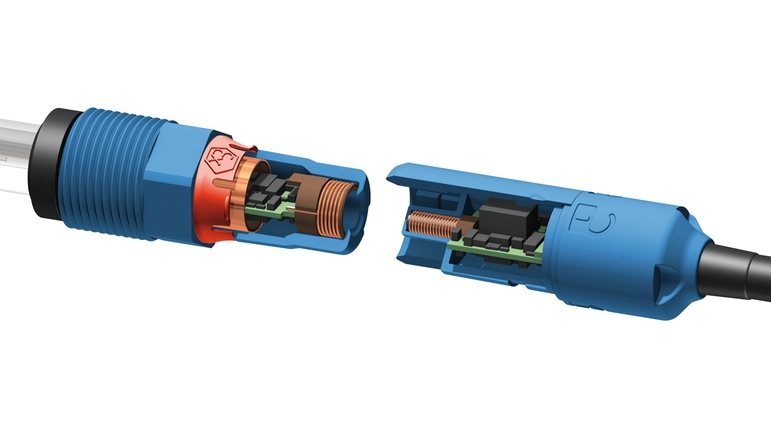

Memosens-teknologia on mullistanut nesteanalyysiteknologian. Se muuntaa mitatun arvon digitaaliseksi signaaliksi ja siirtää sen kosketuksettomasti lähettimeen eliminoiden kosteuteen liittyvät ongelmat. Signaalihälytykset viestinsiirron keskeytyessä takaavat, että Memosensin tiedonsiirto tapahtuu turvallisesti, mikä lisää mittapisteen käytettävyyttä ja tekee prosesseista ongelmattomia. Memosens 2.0:n ansiosta mittauspisteet ovat täysin valmiita tulevaisuuteen ja IIoT:hen.

Edut

Liitettävyys: Memosens 2.0 tarjoaa kattavan kalibrointi-, anturi- ja prosessitietojen säilytyksen. Se mahdollistaa paremman trendin tunnistuksen, tarkemman prosessin hallinnan ja tarjoaa hyvän perustan ennakoivalle kunnossapidolle ja IIoT-palveluille.

Saumaton integrointi: Memosens 2.0 ja Liquiline tarjoavat käyttöön monia protokollia, käyttöliittymiä ja väylätietoyhteyden, jolloin integrointi olemassaoleviin infrastruktuureihin ja laitosten hallintaan on nopeaa.

Turvallisuus: kosketukseton digitaalinen tiedonsiirto estää kosteuden, korroosion ja suolasiltojen vaikutukset. Hälytysviesti ilmoittaa häiriöstä viestinsiirrossa. Galvaaninen erotus varmistaa häiriöttömän mittauksen ja EMC-turvallisuuden.

Helppous: kalibrointi suotuisissa laboratorio-olosuhteissa, lukittava pikaliitin ja plug & play -käyttö tekevät anturin käsittelystä todella vaivatonta.

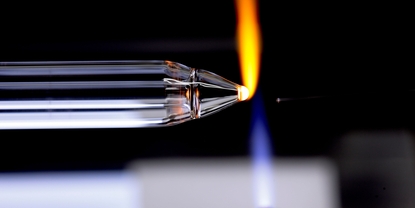

Käyttökustannukset alenevat: paikan päällä tapahtuva anturin vaihto esikalibroiduilla antureilla lyhentää prosessin seisokkiaikaa ja säännöllinen regenerointi pidentää anturin käyttöikää.

Memosens 2.0: huippuunsa hiottu anturiteknologia

Tuotehakumme auttaa sinua löytämään sopivat mittalaitteet, ohjelmistot ja järjestelmäkomponentit tuotetietojen avulla. Applicator johdattaa sinut yksilöllisen tuotevalinnan läpi sovellusparametrejä käyttäen.

Memosens 2.0 sisältää kaikki Memosens-teknologian edut ja tuo ne uudelle tasolle. Se tallentaa 8 kertaa enemmän tietoja, kuten kalibrointihistorian ja latausmatriisit, tehden tietä todelliselle ennakoivalle kunnossapidolle ja entistä paremmille IIoT-palveluille. Se on myös täysin joustava räjähdysvaarallisilla alueilla, sillä kaikki Ex-anturit voidaan sovittaa yhteen kaikkien kyseisen hyväksynnän saaneiden Liquiline-lähettimien kanssa. Memosens 2.0 -anturit ovat yhteensopivia kaikkien aikaisemmin valmistettujen antureiden kanssa, mikä nopeuttaa integrointia olemassa oleviin järjestelmiin.